製品情報

金属メッキと用途

鋳物、溶製材、特殊ステンレスなどの様々な鉄素材のほか、非鉄素材に対するメッキ加工が可能です。対象物の用途や目的に応じて、様々な機能を付与できます。例えば、硬度や耐摩耗性、耐食性、電気伝導性などの機能です。メッキ加工の対象物としては、自動車や建設機械、電車、建材などがあり、我々の生活を支えるあらゆる場面や場所で使われています。当社では、亜鉛メッキ・亜鉛合金メッキや、硬質クロムメッキ、無電解ニッケルメッキをはじめとする様々なメッキ加工を提供しています。

メッキ膜の特徴について

| 表面金属皮膜 | 金 | 銀 | 銅 | すず | ニッケル | 無電解ニッケル | クロム |

|---|---|---|---|---|---|---|---|

| 装飾※1 | Excellent | Excellent | Good | Good | Good | Good | Excellent |

| 防食 | Good | Good | Excellent | Excellent | |||

| 耐摩耗性 | Excellent | Excellent | |||||

| 硬質※2 | Good <1 |

Good 1 |

Good 1 |

Good <1 |

Good 8 |

Excellent 16 |

|

| 熱伝導性※3 | Excellent 90 |

Excellent 110 |

Excellent 100 |

Good 30 |

Good 20 |

Good 30 |

|

| 導電性※4 | Excellent 80 |

Excellent 120 |

Excellent 100 |

Good 20 |

Good 20 |

||

| ハンダ付け性 | Good | Excellent | Excellent | Excellent | |||

| 耐薬品性 ※3 | Good | Good | Excellent | Excellent |

※1 優 Excellent> Good 劣 :市場実績

※2 優 Excellent> Good 劣 :添え数字は銅を1としたときの相対値

※3 優 Excellent> Good 劣 :添え数字は銅を100としたときの相対値

※4 優 Excellent> Good 劣 :添え数字は銅を100としたときの相対値

※5 優 Excellent> Good 劣 :耐アルカリ

鉄材

一般的な鉄材(SPCCやS45Cなど)は安価で加工性が高いため、自動車部品や構造部品などに使われています。しかし用途によっては、耐食性や硬度が課題になることがあります。当社では、鉄材の特性を高められる様々なメッキ技術を提供しています。

代表的なメッキ技術としては、耐食性を高める亜鉛合金メッキや無電解ニッケルメッキ、硬度を高める硬質クロムメッキなどがあります。

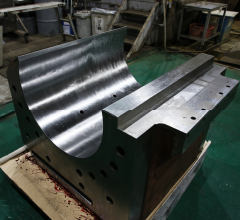

鋳物

鋳造で製造した鉄製品を「鋳物」と呼びます。鋳物の特徴としては、設計自由度が高いこと、大型部品の加工が容易なこと、材料の利用効率が高く再利用が可能なことが挙げられます。しかし鋳物に対するメッキは、防錆などの各種処理液や鋳物砂、不純物が微細孔に含まれているという課題があり、これに対処しなければなりません。このため、対応可能なメッキ業者は限られてしまいます。当社は様々な鋳物部品に向けた硬質クロムメッキに関して多くの加工実績とノウハウを有しており、一品モノから量産品まで対応できます。

ステンレス・特殊鉄合金

一般的な鉄材のほかに、SUS304やSUS430といったステンレスなどの特殊鉄合金へのメッキにも対応しています。量産では、硬質クロムメッキや無電解ニッケルメッキで数多くの実績があります。銀メッキや白金メッキ、金メッキなどの試作にも対応しています。鋼中にクロムを11%以上含むステンレス鋼は、その最表面に酸化クロム皮膜(不動態化皮膜)を形成することで高い耐食性を発現しています。しかし密着性の高いメッキ加工を行うには、この不動態化皮膜の処理が重要になります。当社では、様々なステンレス鋼へのメッキ加工の経験と実績をもとに自動車や建設機械、特殊用途など、お客様の用途に合わせた仕様をご提案します。

| 系統 | 分類 | 代表的な鋼種 |

|---|---|---|

| オーステナイト系 | バネ用ステンレス鋼 | SUS301 SUS304 SUS304L |

| 非磁性ステンレス鋼 | SUS305 | |

| 高耐食性ステンレス鋼 | SUS316 | |

| フェライト系 | SUS430 | |

| マルテンサイト系 | 刃物用ステンレス鋼 | SUS420J2 |

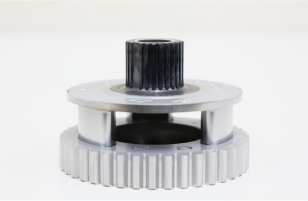

焼結金属・MIM

焼結金属やMIM(金属粉末射出成型)は、“材料の混合”、“成形”、“焼成”といったシンプルな工程で金属部品を成形する手法です。材料の組成自由度が高く、切削加工に比べて生産性に優れるという特徴があります。

さらに素材に表面処理を施すことで、耐食性や耐摩耗性を高められるという実績があります。

その他・非鉄金属

銅、アルミニウム、チタン、タングステン、モリブデンなど非鉄金属に対するメッキにも対応しています。開発や試作段階からお手伝いします。

アルミ系材料

アルミニウムは軽量で加工しやすく、耐食性、熱伝導性、電気伝導性に優れるといった特徴があるため、工業的に広く使われています。また、合金化によって新しい用途は益々増えています。一方でアルミニウムには傷が付きやすいことや電気を流さない(酸化被膜)ことなどの問題を抱えています。しかし、使用する場面に合わせた表面処理(メッキ)を施すことで問題の解決が可能です。

銅および銅合金は、電気・熱伝導性、加工性、バネ特性などに優れているため、電気・電子機器部品や熱交換器、銅管などに利用されています。さらに適切なメッキ処理を行うことであらゆる産業分野で求められる特性を付与できます。一般に、銅および銅合金はメッキしやすい素材です。

硬質クロム(工業用クロム)メッキ

硬質クロムメッキとは、鉄素材上に施すクロムメッキ皮膜の中で、膜厚が2μm以上で硬さが750HVを超えるものの総称です。一般に800HV~1000HV以上の高い表面硬度が得られます。下地に無電解ニッケルメッキを行うことで、硬度とともに高い耐食性や平滑性を得られます。

こうした特徴から硬質クロムメッキは、自動車や機械工業、航空機などの様々な産業分野で広く用いられています。当社でも様々な分野の小物から大物まで、また1個から100万個を超える様々なロットに対応しています。メッキの膜厚に関しては最大2mmまでの実績があります。

当社では、ステンレス鋼および特殊ステンレス鋼の上に直接、もしくは無電解ニッケルメッキを下地層として形成してから、硬質クロムメッキを行うことが可能です。精密なマスクを使った部分メッキ(任意箇所のみにメッキを施す手法)にも対応しています。過酷な条件下で使用されるステンレス鋼に、高い硬度と耐摩耗性を付与できます。

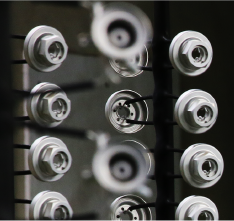

精密硬質クロムメッキ:ミクロンクロム

当社の硬質クロムメッキは、必要な箇所のみにミクロン(μm)オーダーの膜厚制御でメッキを施すことが可能です。寸法精度の厳しい自動車部品などに最適であり、ガソリンエンジン用燃料噴出装置やポンプ部品など様々な用途で実績があります。試作開発から量産まで対応可能です。

無電解ニッケルメッキ

無電解ニッケルメッキは電気を使わずに、化学反応でメッキを施す技術です。そのため、電気を流せる金属だけでなく、樹脂やガラスなどの絶縁物へのメッキ加工が可能です。また、複雑な形状の部品に対しても、膜厚が全体に均一なメッキを施せるため、自動車や機械工業に向けた精密部品などに多く利用されています。

無電解ニッケルメッキは、素材のサイズや形状に依存せず均一なメッキ膜の厚みが得られるため、鉄素材の耐食性向上や表面硬化を目的に使われています。また、亜鉛メッキや亜鉛合金メッキ、硬質クロムメッキの下地メッキとして用いることで、それぞれのメッキ皮膜の特性を飛躍的に高められます。このほか無電解ニッケルメッキを施すことで耐食性や対かじり性を高めることが可能です。各種ステンレス鋼との組み合わせで、より効率的な設計が可能になります。

亜鉛メッキ・亜鉛合金メッキ

亜鉛メッキと亜鉛合金メッキはいずれも、鉄素材の耐食性を高める目的で最も多く利用されているメッキ技術です。亜鉛メッキは、素材である鉄との電位差を利用して、鉄よりも先に亜鉛メッキが酸化する(錆びる)ことで鉄を守ります。いわゆる、「犠牲防食」と呼ばれる現象を利用しています。ただし、亜鉛の腐食が進行すると犠牲防食の効果が薄れ、素材の腐食が始まってしまいます。エタノール添加ガソリンなど水分を多く含む燃料や酸性雨、塩水、融雪剤などが付着すると腐食反応が促進され、鉄鋼材料の寿命を短くしてしまいます。

そこで当社では、ニッケルやスズとの合金メッキや、下地に無電解ニッケルメッキを付与した2層メッキなどを用いることで、従来の亜鉛メッキよりも高い耐食性を実現しています。すでに多くの自動車や建材、建設機械などで使われており、自動車の燃料部品や足回り部品、建設機械、モーター部品などで多くの実績があります。

リサイクル(硬質クロム)

過酷な環境で使われて損傷した建設機械のシリンダーロッド(硬質クロム)の再生が可能です。具体的には、傷や打痕の修理、曲りの修正、再メッキを経て新品と同等の品質を実現しています。リサイクルシステムを確立することで、お客様のコスト低減に貢献できるよう取り組みを強化しています。