製品情報

金属熱処理と用途

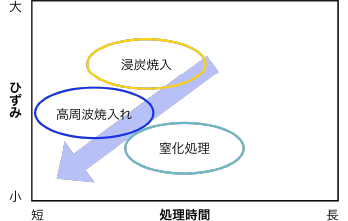

熱処理は、鋼を一定温度以上に加熱し、その後冷却して元の鋼の性質を変えて理想的な材質に変化させます。その方法には浸炭焼入れや高周波焼入れなどがあります。

| 焼入れ・焼きなまし | 高周波 | 浸炭 | |

|---|---|---|---|

| 処理部分(性質) | 全体(脆化) | 一部(強靭) | 一部(強靭) |

| 材量の炭素量 | C=0.25%以上 | C=0.15未満でも可 | |

| 処理量 | 1個~数個 | 1バッチ(1~10,000個) | |

| 焼入硬さ | 材料に依存 | 材料に依存 | CP調整でコントロール可能 |

| 歪 | ±20μ~22μm | ±12μ~15μm |

浸炭焼入れ処理

浸炭とは、鋼の表面に炭素を拡散浸透させる金属熱処理法の総称です。主に耐摩耗性を高める効果があります。処理対象の部品を雰囲気ガス中で加熱し、雰囲気ガスの温度や濃度などを制御することで、炭素を鋼材の表面から浸入させて表面を硬化させます。通常、浸炭を行った後に焼入れを行います。浸炭を行った後は、硬さに強く影響する炭素が表面付近に多く存在するため、通常の焼入れでは実現しにくい表面硬さが得られます。

無酸化焼入処理

無酸化焼入処理は、含有炭素量が0.3%以上の鋼部品を加熱炉にて加熱保持後、油冷却などで急冷し、部品の表面を硬化させる金属熱処理法です。耐摩耗性と靱性を向上させる効果があります。

低歪熱処理(ソフトヒズミック)

一般に鋼は、加熱温度が高いほど膨張変形や寸法変化が起き、焼入変態による寸法変化が発生します。そこで低歪熱処理では、加熱温度をできる限り低くし、熱処理変形を小さく抑えます。

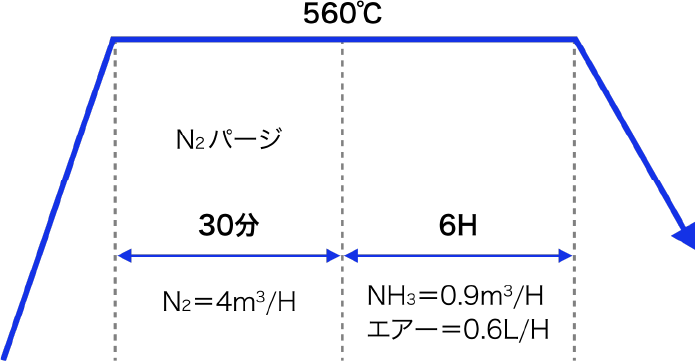

ガス酸軟窒化処理

ガス酸軟窒化処理は、ガス窒化とホモ(水蒸気)処理を組み合わせた熱処理を利用して最表面に四酸化鉄による酸化皮膜を形成する表面硬化法です。摺動摩擦対策に優れており、変形や歪みが少ないという特徴があります。

高濃度浸炭処理

高濃度浸炭処理は、歯面に微細なセメンタイト(炭化物)を析出させる熱処理技術です。歯車の耐摩耗性・耐ピッチング性を向上させ、850HV以上の表面硬さ、800HVの生地硬さが得られます。

高周波焼入処理

高周波焼入処理は、高周波誘導加熱を利用した代表的な熱処理法です。特徴は部分的な熱処理が可能なことです。耐摩耗性・疲れ強さ・靱性の向上を目的とした熱処理法として広く活用されています。

浸炭焼入れの特徴として

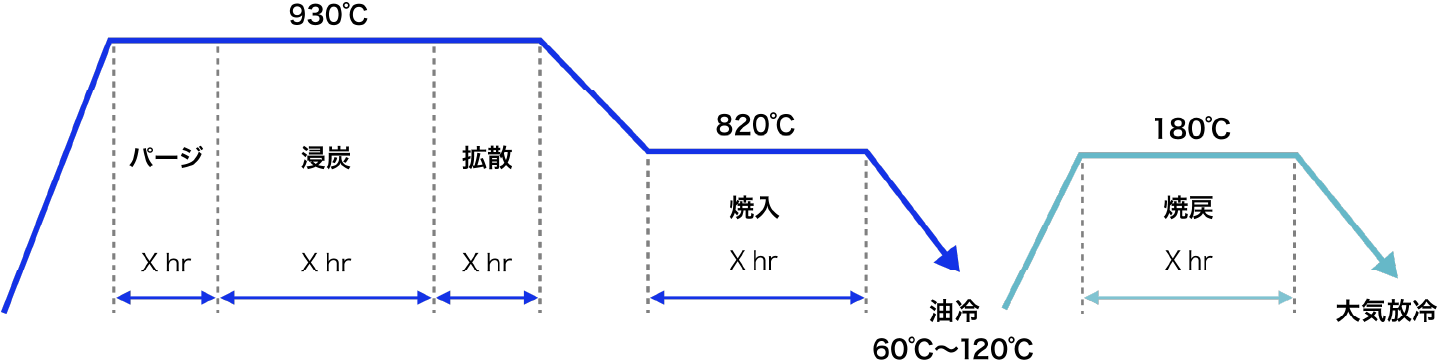

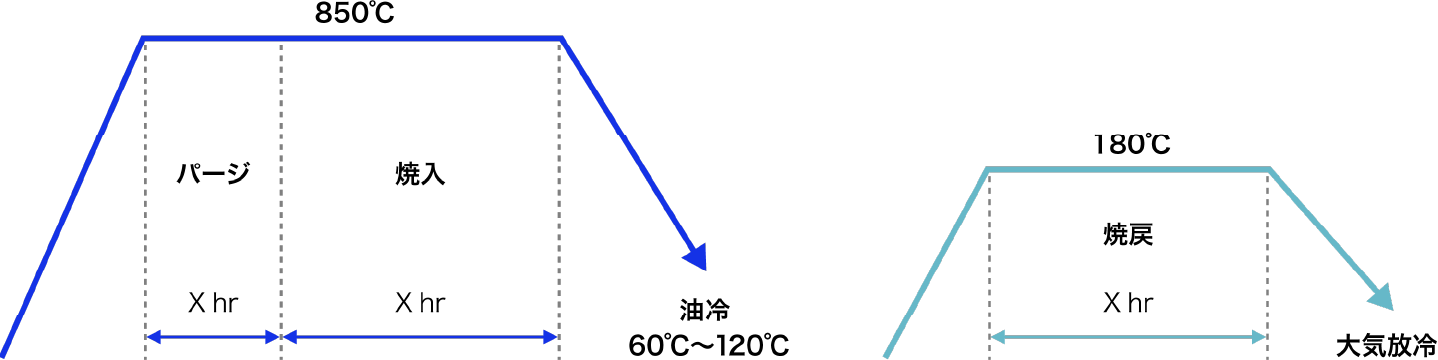

一般的な浸炭焼入れのヒートパターン

バージとは、製品を均一に加熱することを目的とした保持時間のことです。浸炭、拡散、焼入れの一連の処理では、部品を加熱保持し、油冷却などによる急冷を実行します。

焼戻しとは、焼入れによって生じたストレスを軽減させ、耐摩耗性と靱性を高めることを目的とした熱処理法です。

無酸化焼入れの特徴として

一般に無酸化焼入れ・光輝焼入れと呼ばれる金属熱処理法です。

無酸化焼入れ処理とは、含有炭素量が0.3%以上の鋼部品を、その材質が持つ炭素濃度と同等の雰囲気ガスを形成させた加熱炉で加熱保持後、油冷却などで急冷して部品の表面を硬化させます。耐摩耗性と靱性を高めることが可能です。

当社の無酸化焼入れは、滴注式ガス浸炭窒化炉を使います。加熱炉にキャリアガスとなるメタノールを直接滴下し、熱分解させた炭素で雰囲気ガスを形成します。そしてプロパンガスによるエンリッチガスを供給することで、表面の炭素濃度を制御する手法です。

一般的な無酸化焼入れのヒートパターン

無酸化焼入れを行う鋼種は、機械構造用炭素鋼のS45Cや、機械構造用合金鋼のSCM435などが代表的なものです。シャフトの外径・歯車・スプロケットなどの表面硬化に用いられます。

ガス酸軟窒化処理の特徴として

ガス酸軟窒化処理とは

ガス窒化とホモ(水蒸気)処理を複合させた熱処理です。最表面部の約10μ~20μmに窒素化合物層(炭化物)を形成することで、耐食性と相手部品へのなじみ性を向上させることが可能です。

また、被膜の直下に鉄窒化物が形成されるため、600HV以上の表面硬さを実現できます。従って、低負荷の摺動摩耗対策に優れているうえに、処理温度が低いため変形・歪の少ない表面硬化法です。さらに耐塩水噴霧テストでは、未処理のものは約1時間で赤錆が発生するのに対し、処理したものは10倍以上の時間で赤錆がわずかに発生する程度に抑えられます。

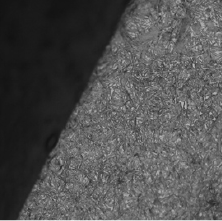

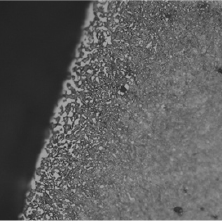

高濃度浸炭処理の特徴として

浸炭熱処理における異常組織であるセメンタイト(炭化物)を金属表面に微細形成させる熱処理法です。セメンタイトは、1300HV以上と非常に硬い性質を有しているため、従来の浸炭焼入れなどによる耐摩耗性や耐ピッチング性をはるかに上回る表面硬化を実現できます。ただし、異常組織であるセメンタイトが結晶粒界に発生すると粒界剥離・破壊を起こし、著しく靱性を低下させますのでご注意ください。

歯車の歯面 耐ピッチング性の改善

歯車の耐摩耗性・耐ピッチング性を向上させるため、微細なセメンタイト(炭化物)を析出させて、850HV以上の表面硬さと800HV以上の生地硬さを実現しました。

高周波焼入れの特徴として

高周波焼入れでは、部分的な熱処理が可能です。耐摩耗性・疲れ強さ・靱性の向上を目的とした熱処理法として広く活用されています。

高周波焼入れの長所

◉表面硬さは55~60HRCと高く、優れた耐摩耗性・疲れ強さが得られ、組織は微細で靱性に優れる。

◉優れた疲労強さが得られる。

◉表面がきれい。

◉必要部位に合わせた加熱コイルを製作することで、任意の部分焼入れが可能。

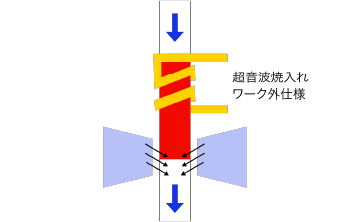

シャフトの高周波焼入れ

◉加熱コイル(黄色)の中にシャフトを挿入して部品を上から下に降下させる。

◉赤色部分が加熱されているゾーン。

◉加熱ゾーンの下に冷却器をセットして回転された部品を降下させながら噴射冷却にて焼入れを行う。